Laserstrukturierung

Für die perfekte Funktion

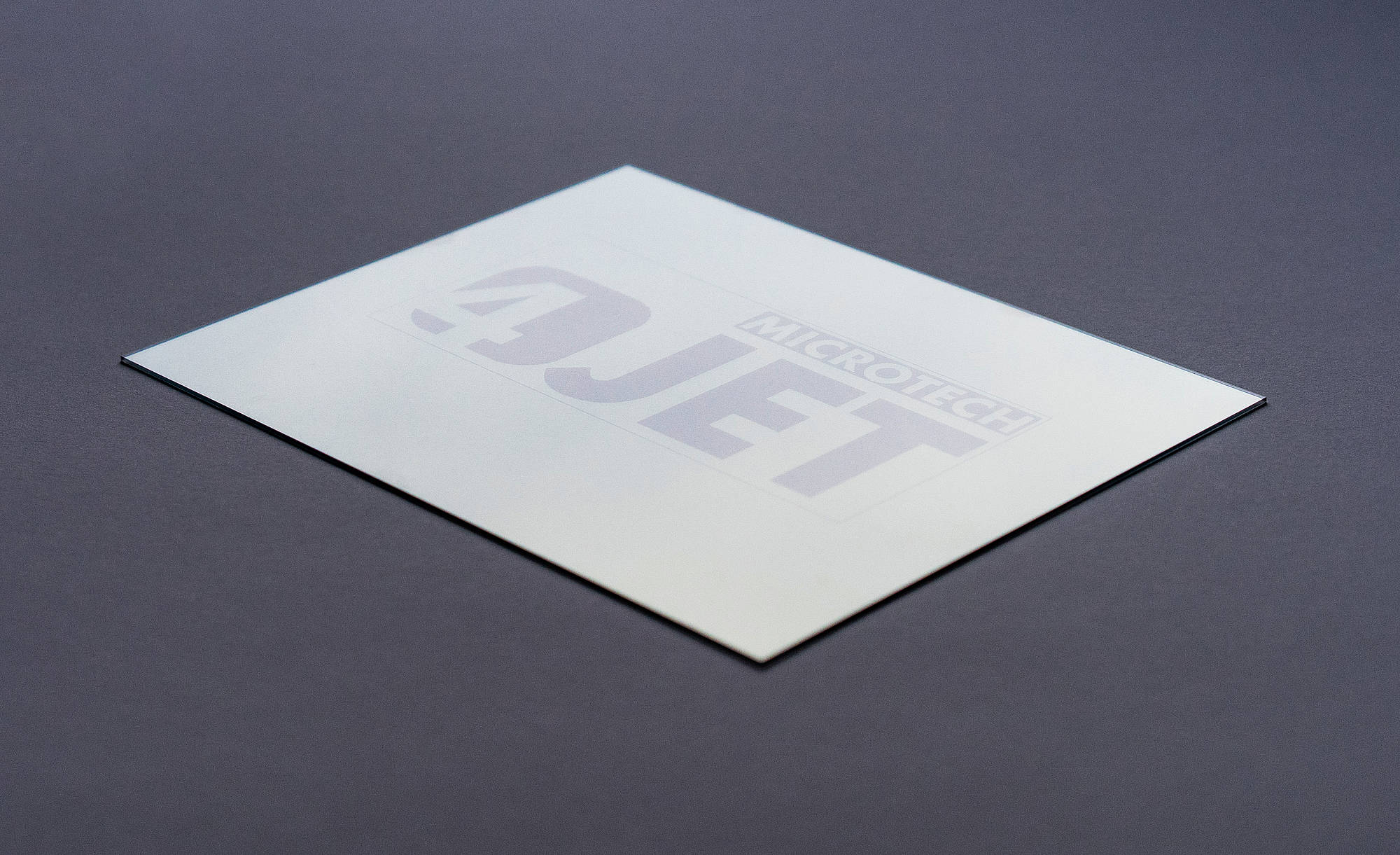

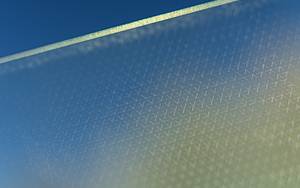

Der Begriff Laserstrukturierung bezieht sich auf die vielseitigste Anwendung von Laserlicht in der Mikromaterialbearbeitung. In unserer Definition beschreibt er das selektive Abtragen, vollständige Entfernen oder das Strukturieren von dünnen Funktionsschichten auf Glas im Bereich von bis zu wenigen Mikrometern Schichtdicke. Diese Funktionsschichten bestehen z.B. aus transparenten leitfähigen Oxiden (TCO) auf der Basis von Indium-Zinn-Oxid (ITO), Zinn-Oxiden (SnO2), Zink-Oxiden (ZnO), Silber- oder Goldschichtsystemen, metallischen Schichten wie Molybdän (Mo) oder photovolatischen Absorberschichten wie CIGS, CdTe und anderen. Die zu entfernende Strukturgröße kann von sehr feinen Linien in der Beschichtung mit einer Breite von 10 Mikrometern bis zur vollständigen Entfernung eines 10 mm breiten Randbereichs (LED) entlang des Umfangs eines 3 m x 2 m großen Glassubstrats reichen. Die Laserstrukturierung ist eine Basistechnologie in vielen verschiedenen Anwendungsbereichen, z.B. dem Fahrzeug- und Architekturglas sowie in der Dünnschicht- und gebäudeintegrierten Photovoltaik, die zum Abtragen dünner Funktionsschichten eingesetzt wird, meist zur Realisierung einer elektrischen, elektromagnetischen oder optischen Funktion.

Ein kurzer Blick in die Theorie

Die Wechselwirkungsmechanismen zwischen Laserlicht und Materie hängen von den Parametern des Laserstrahls und den physikalischen und chemischen Eigenschaften des Materials ab. Die wichtigsten Laserparameter sind Wellenlänge, maximale Intensität, räumliche Intensitätsverteilung und Laserpulslänge. Hinsichtlich der Wechselwirkung wird das Material im Wesentlichen durch seine Absorptionseigenschaften und seine Wärmeleitfähigkeit charakterisiert. Aufgrund von nichtlinearen Absorptionseffekten wie der Mehrphotonenanregung können selbst transparente Materialien wie leitfähige Oxide mit einer Wellenlänge von 532 nm bearbeitet werden. Diese nichtlinearen Absorptionseffekte sind das Ergebnis einer extrem hohen Intensität, die durch ultrakurze Laserpulse erreicht wird. Darüber hinaus reduziert die kurze Wechselwirkungszeit zwischen dem Material und dem Laser den thermischen Einfluss auf das Material erheblich.

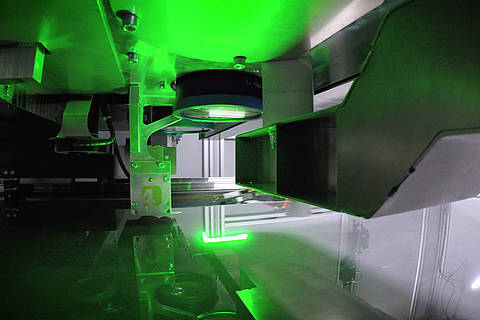

Wir bei 4JET wählen die für eine bestimmte Anwendung am besten geeignete Laserquelle auf der Grundlage des Absorptionsverhaltens und der Wärmeleitfähigkeit des Materials, unter Berücksichtigung der abzutragenden Fläche bzw. der zu erreichenden Linienauflösung und nicht zuletzt unter Berücksichtigung der Maschinenintegration und wirtschaftlicher Aspekte. Möglich sind UV-Laserstrahlquellen (355 nm), Quellen, die grünes Licht (532 nm) oder Laser, die im nahen infrarot (typischerweise 1064 nm) oder sogar fernen Infrarot (CO2-Laser mit einer Wellenlänge von 10,6 µm) Licht emittieren. Die Strahlformung erlaubt es, das Prozessergebnis weiter zu optimieren: Großflächige Top-Hat-Profile ermöglichen es, eine hohe Abtragrate für Laserrandentschichtungsaufgaben (LED) zu erreichen, ein Bessel-Strahl erreicht eine Fokusgröße unterhalb der Beugungsgrenze eines Gaußschen-Strahls.

Ein weiterer wichtiger Aspekt ist die Bearbeitungsrichtung, d.h. die Bearbeitung von der Film- oder Glasseite. Beide haben ihre eigenen Vor- und Nachteile. So wird z.B. die Laserrandentschichtung wegen der höheren Effizienz vorzugsweise mit der glasseitigen Strukturierung realisiert.

Pulslänge und Pulsenergie sind Schlüsselparameter

Die verbesserte Materialinteraktion und Qualität der Laserbearbeitungsergebnisse mit kürzeren Pulsen hat in den letzten Jahrzehnten zur Entwicklung von Laserquellen geführt, die immer kürzere Pulslängen im Piko- und Femtosekundenbereich liefern und immer mehr Pulsenergie bereitstellen können. Gleichzeitig wurden Laserquellen für die großflächige Ablation hinsichtlich der Pulsenergie verbessert. Dadurch wird die Laserstrukturierung einerseits zunehmend in der Mikrobearbeitung eingesetzt, was entweder neue Anwendungen ermöglicht oder etablierte mechanische Verfahren ersetzt, andererseits bietet sie Wirtschaftlichkeit für in der großflächigen Bearbeitung.

Bei 4JET tragen wir dieser Vielseitigkeit Rechnung, indem wir vor der Auswahl der optimalen Laserquelle, die in einer unserer TOPAZ-Maschinen eingesetzt werden soll, stets Machbarkeitstests im Labor mit verschiedenen Laseroptionen durchführen. Zur Bestimmung und Optimierung der Qualität der Materialbearbeitung stehen mehrere Analysewerkzeuge zur Verfügung, darunter ein REM und ein Laserscanning-Mikroskop zur Bestimmung der 3D-Topographie der Probe. Profitieren Sie von unserer langjährigen Erfahrung und unserem High-End-Labor!

4JETs Lösung für die saubere Glasoberfläche

Lernen Sie unsere TOPAZ-Linie kennen - entwickelt für eine flexible Glasentschichtung.

Kontakt

Wir freuen uns über Ihre Fragen – unsere Experten stehen Ihnen zur Verfügung!

![[Translate to Englisch:] [Translate to Englisch:]](/fileadmin/_processed_/b/c/csm_Laserreinigen_Laservorbehandeln_f1ef9f44e4.jpg)

![[Translate to Englisch:] [Translate to Englisch:]](/fileadmin/_processed_/6/c/csm_electrical_conductivity_in_e-mobility_33f41ff980.jpg)

![[Translate to Englisch:] [Translate to Englisch:]](/fileadmin/_processed_/0/e/csm_csm_Patterning_4JET_Glas_1_300dpi_95fa6f5bd8_8eab468652.jpg)

![[Translate to Englisch:] [Translate to Englisch:]](/fileadmin/_processed_/1/1/csm_csm_FreeFormDisplay_AnB_300dpi_907efc3789_9992760775.jpg)

![[Translate to Englisch:] [Translate to Englisch:]](/fileadmin/_processed_/a/5/csm_csm_AV_Flugzeug_Frontansicht_4C_300dpi_130828_42bba1d6b0_bc504faedf.jpg)

![[Translate to Englisch:] [Translate to Englisch:]](/fileadmin/_processed_/8/5/csm_Laser-Tire-Marking_c6b68dcd33.jpg)

![[Translate to Englisch:] [Translate to Englisch:]](/fileadmin/_processed_/4/e/csm_Headerbild_stock-photo-car-tires-at-warehouse-252285874_45e38ec17d.jpg)

![[Translate to Englisch:] [Translate to Englisch:]](/fileadmin/_processed_/4/f/csm_IMG_4190_a270d52921.jpg)

![[Translate to Englisch:] [Translate to Englisch:]](/fileadmin/_processed_/2/2/csm_4jet-2010-04-1_6cd161d1a1.jpg)

![[Translate to Englisch:] [Translate to Englisch:]](/fileadmin/_processed_/5/5/csm_architecturalglass_522ecebe0c.jpg)

![[Translate to Englisch:] [Translate to Englisch:]](/fileadmin/_processed_/d/6/csm_plane-over-grain-field-hero_7826c07dee.jpg)

![[Translate to Englisch:] [Translate to Englisch:]](/fileadmin/_processed_/3/a/csm_Laser-Tire-Prototyping-Machine-inside_b8b90b5ff3.jpg)

![[Translate to Englisch:] [Translate to Englisch:]](/fileadmin/_processed_/1/2/csm_JETLASER_06_retusche.jpg_352ca97b67.png)

![[Translate to Englisch:] [Translate to Englisch:]](/fileadmin/_processed_/0/3/csm_SCANYWHERE_073_retusche_97a97c553e.png)

![[Translate to Englisch:] [Translate to Englisch:]](/fileadmin/_processed_/9/e/csm_Maschinen_bei_Stion_72dpi_72ea3c2a4a.jpg)

![[Translate to Englisch:] [Translate to Englisch:]](/fileadmin/_processed_/2/2/csm_PEARL_Lasercutting_72dpi_d88ab68afb.jpg)

![[Translate to Englisch:] [Translate to Englisch:]](/fileadmin/_processed_/b/f/csm_Reading-Bridge_cf572e4b15.jpg)

![[Translate to Englisch:] [Translate to Englisch:]](/fileadmin/_processed_/0/c/csm_SCANNECT-QR-Code-Engraving3_frontal_72dpi_5ddac179c2.jpg)

![[Translate to Englisch:] [Translate to Englisch:]](/fileadmin/_processed_/a/a/csm_SCANNECT-DGS-Produktkachel_4__5ec8d8aa19.jpg)

![[Translate to Englisch:] [Translate to Englisch:]](/fileadmin/_processed_/f/8/csm_Smartphone-SCANNECT-App_72dpi_6158cb4054.jpg)

![[Translate to Englisch:] [Translate to Englisch:]](/fileadmin/_processed_/1/3/csm_STMCS-laser-cleaning-process_300dpi_1f05a44b56.jpg)

![[Translate to Englisch:] [Translate to Englisch:]](/fileadmin/_processed_/e/7/csm_TCS_einfo__rdern_zentrieren_2_300dpi_346d82bc08.jpg)

![[Translate to Englisch:] [Translate to Englisch:]](/fileadmin/_processed_/9/2/csm_T-Mark_Einf___hrung_ThJ_72dpi_79460f2a34.jpg)

![[Translate to Englisch:] [Translate to Englisch:]](/fileadmin/_processed_/e/a/csm_Still-5_T-Mark_Compact_2014_extended_300dpi_e90c4f3b2b.jpg)

![[Translate to Englisch:] [Translate to Englisch:]](/fileadmin/_processed_/9/1/csm_TOPAZ-NAVI_31631f53aa.jpg)

![[Translate to Englisch:] [Translate to Englisch:]](/fileadmin/_processed_/b/8/csm_Headerbild_UL-im-Flipper_8b1edc4009.jpg)

![[Translate to Englisch:] [Translate to Englisch:]](/fileadmin/_processed_/4/4/csm_Headerbildalternative_IMG_3059_3f3fa7fbad.jpg)

![[Translate to Englisch:] [Translate to Englisch:]](/fileadmin/_processed_/1/5/csm_Servicepr_senz_UL_KR_300dpi_c95de5709a.jpg)

![[Translate to Englisch:] [Translate to Englisch:]](/fileadmin/_processed_/d/f/csm_Studentische-Hilfskraefte-Menubild_6489fbb853.jpg)

![[Translate to Englisch:] [Translate to Englisch:]](/fileadmin/_processed_/6/4/csm_Azubis_2016_1_72dpi_5e04d1c26f.jpg)

![[Translate to Englisch:] [Translate to Englisch:]](/fileadmin/_processed_/f/1/csm_Initiativbewerbungen-Menubild_d9d7bd8581.jpg)

![[Translate to Englisch:] [Translate to Englisch:]](/fileadmin/_processed_/4/d/csm_NoraFrauenrath_8baf23d4f7.jpg)

![[Translate to Englisch:] [Translate to Englisch:]](/fileadmin/_processed_/1/1/csm_Kompetenzen_c5be9d0934.jpg)

![[Translate to Englisch:] [Translate to Englisch:]](/fileadmin/_processed_/c/9/csm_2016_Hunde-Gruppenbild_240dpi_c96f075d4c.jpg)

![[Translate to Englisch:] [Translate to Englisch:]](/fileadmin/_processed_/0/6/csm_4_Jet_People_11_9ebf4575bd.jpg)

![[Translate to Englisch:] [Translate to Englisch:]](/fileadmin/_processed_/e/9/csm_4JET_Meet-the-Expert_Kai-und-Kai_3_fa96e292d4.jpg)

![[Translate to Englisch:] [Translate to Englisch:]](/fileadmin/_processed_/f/a/csm_4JET_Illustrationen_00030_f8a40dd72d.png)

![[Translate to Englisch:] [Translate to Englisch:]](/fileadmin/_processed_/7/0/csm_4JET_WORLDWIDE_v2_bfc2368080.jpg)

![[Translate to Englisch:] [Translate to Englisch:]](/fileadmin/_processed_/8/f/csm_4JET-Team_190822_web_a9a754764a.jpg)

![[Translate to Englisch:] [Translate to Englisch:]](/fileadmin/_processed_/d/f/csm_Headerbild_2015_Montage-IBN_GDSflex_72dpi_50ff839f40.png)

![[Translate to Englisch:] [Translate to Englisch:]](/fileadmin/_processed_/c/9/csm_DIN-ISO-grau_147332cc6b.jpg)