Laser Tire Marking – Erstellung einzigartiger, langlebiger, maschinenlesbarer Markierungen

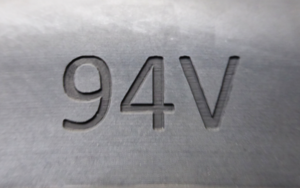

Mittels Lasermarkierung werden DOT-Codes, Logos und sonstige Symbole, Seriennummern, 2D - Matrixcodes und viele andere variable Informationen direkt in die Reifenseitenwand eingebracht.

Der berührungslose Laserprozess entfernt selektiv Gummi auf der Seitenwand, um eine gestochen scharfe Gravur zu erzeugen. Schriften und Designvorgaben werden in der Reifenfabrik definiert und überwacht. Abweichungen durch Formen und Formeneinsätze verschiedener Hersteller entfallen. Hässlicher Gummiaustrieb um Formeneinsätze werden verhindert, und es gehen keine Einsätze verloren oder werden falsch installiert. 4JET T-Mark-Systeme bieten die Möglichkeit, Markierungen visuell zu prüfen, zu messen und bildlich zu dokumentieren.

Ein neues Maß an Flexibilität in der Reifenproduktion

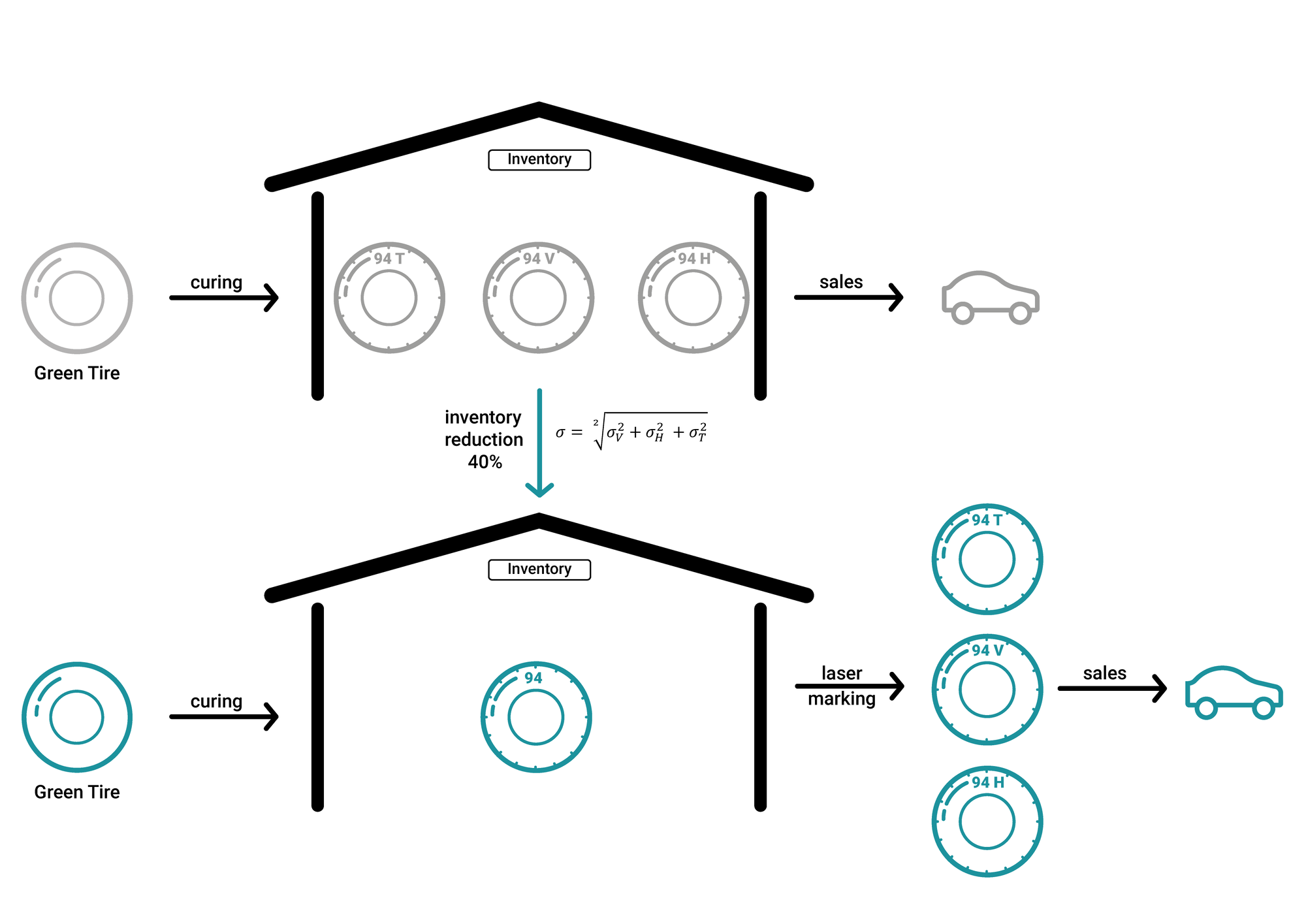

Der Einsatz von Laser-Reifenmarkierung erhöht die Flexibilität der Reifenproduktion, indem ein Teil der Reifenseitenwandmarkierung hinter Qualitätskontrolle oder Reifennachbearbeitung verschoben wird. Finale Lasermarkierung erst im Lager und sorgt für eine erhebliche Reduzierung der Anzahl der einzulagernden Reifenartikel und damit des im Lager gebundenen Kapitals. Das optische Erscheinungsbild des Reifens wird verbessert und ein neues Maß an Flexibilität in der Variantenfertigung kann erreicht werden.

Verbesserte Qualität und höhere Sicherheit

Die Kennzeichnung von Reifen mit Wechselstempeln in der Form ist heute ein teurer manueller Prozess. Seine hohe Fehleranfälligkeit für fehlende oder falsche Seitenwandinformationen führt nicht selten zu kostspieligen Rückrufaktionen. Und der manuelle Austausch von Wechselstempeln in der heißen Reifenpresse setzt die Bediener erheblichen Sicherheitsrisiken aus.

Laserbeschriftung ermöglicht die berührungslose, präzise gesteuerte und vollautomatische Gravur von Seitenwänden – Industry 4.0 bei der Variantenfertigung.

Kunden profitieren in vielerlei Hinsicht von den Laser-Reifenmarkierungen

Bestandsreduzierung durch Lasermarkierung

Immer mehr Reifengrößen für eine immer größere Anzahl von Fahrzeugentypen und -varianten treiben die beständige Erhöhung der Anzahl von Reifenvarianten voran. Gleichzeitig verlangen sowohl der Erstausrüstungs- als auch der Ersatzmarkt unermüdlich nach einer schnellen Lieferung aller Produkte an jeden beliebigen Ort. Um diese Anforderungen befriedigen zu können, halten Reifenhersteller erstaunliche 20% ihres Umsatzes in ihren Lagern vor und binden damit Milliarden von Kapital im Lagerbestand.

Diese Lagerbestände können signifikant reduziert werden, indem verschiedene Varianten eines Reifentyps erst durch eine nachgelagerte Markierung eines Basisreifens erstellt werden: Die Anzahl solcher Reifenplattformen (identischer Reifenaufbau, identisches Reifenprofil, unterschiedliche Seitenbeschriftungen) ist wesentlich geringer als die tatsächliche Anzahl der daraus erzeugten unterschiedlichen Reifentypen. Gründe für solche abweichenden Seitenwandbeschriftungen bei identischem Basisreifen sind vielfältig: spezielle OE Logos für Reifen, die bestimmte Spezifikationen von Automobilherstellern erfüllen; rechtlich vorgeschriebene Markierungen für unterschiedliche regionale Märkte oder das Kenntlichmachen einer nachgelagerten Reifenveredlung wie lärmabsorbierende Schäume, RFID Sensoren oder zusätzliche Versiegelungsschichten durch spezielle Symbole auf der Reifenseitenwand.

Bei der konventionellen Reifenproduktion müssen all diese Informationen bereits in der Reifenpresse auf die Seitenwände gebracht werden - oft Wochen oder Monate vor dem Zeitpunkt, an dem die Nachfrage klar ist. Infolgedessen und um auf jedes Szenario vorbereitet zu sein, werden erheblich mehr Reifen bevorratet als nötig.

Verringerung der Anzahl der einzulagernden Reifentypen

Der Einsatz flexibler Lasermarkierungstechnologie ermöglicht es, einen Basisreifen auch lange nach der Vulkanisierung in die jeweils benötigte Variante zu überführen. Zu diesem Zweck wird die Lasermarkierung im Lager durchgeführt, sobald der Bedarf für eine bestimmte Reifenvariante klar ist. Ein solcher Paradigmenwechsel in der Fertigung und Lagerhaltung könnte die Lagerbestände potenziell im zweistelligen Prozentbereich reduzieren und erhebliche Barmittel in den Bilanzen der Reifenhersteller freisetzen.

Typische Anwendungsbeispiele für das nachgelagerte Markieren von solchen Basisreifen sind:

- Symbole für Produktvarianten (Versiegelungsschicht, Lärmabsorptionsschaum, RFID Sensor)

- Nationale gesetzliche Markierungen ("CCC", „DOT“ oder „E“ Symbol)

- OE-Kennzeichnungen (wie der BMW-Stern, "AO" für Audi usw.)

- Kundenlogos für Co-Branding

- Markierung zur Verhinderung von Grauimporten

Reifenrückverfolgbarkeit mit 2D-Codes

Eine weitere Schlüsselanwendung für die Lasergravur von Reifen ist die Rückverfolgbarkeit durch QR- oder Datamatrix-Codes. Mit unserer super-schwarzen kontrastreichen SCANNECT-Technologie kann jede Seitenwand innerhalb von Sekunden mit einem permanenten und einzigartigen, maschinenlesbaren 2D-Code markiert werden. Hauptvorteile der 2D-Code-Markierung von Reifenseitenwänden:

- Vollständige Rückverfolgbarkeit

- Niedrigere Kosten pro Reifen im Vergleich zur alternativen RFID Technology

- Einfache Implementierung ohne Reifen Re-Engineering

- Automatisierte und kontrollierte Prozesse

- Standard von führenden OEMs genehmigt

- Codes sind mit ausgewählten kommerziellen Bildverarbeitungssystemen und der SCANNECT-Smartphone-App lesbar

- Mit anderen Markierungsvorgängen zu kombinieren (Datumscodes, Symbole und mehr)

Vollautomatische Gravur des Wochencodes

Bereits heute tragen mehr als 100 Millionen Reifen einen lasergravierten DOT-Wochencode. Der Ersatz des manuellen Austauschs von Matrizen in der Härtepresse hat viele bedeutende Vorteile:

- Geringere variable Kosten pro Reifen

- Verbesserte Betriebszeit der Presse

- Eliminierung von Sicherheitsrisiken bei der Arbeit an der Presse

- Eliminierung menschlichen Versagens und kostspieliger Rückrufe

- Kombinierbar mit anderen Markierungen (QR-Codes, Symbole und mehr)

4JET’s Lösung für perfekt markierte Reifen

Kontakt

Wir freuen uns über Ihre Fragen – unsere Experten stehen Ihnen zur Verfügung!

![[Translate to Englisch:] [Translate to Englisch:]](/fileadmin/_processed_/b/c/csm_Laserreinigen_Laservorbehandeln_f1ef9f44e4.jpg)

![[Translate to Englisch:] [Translate to Englisch:]](/fileadmin/_processed_/6/c/csm_electrical_conductivity_in_e-mobility_33f41ff980.jpg)

![[Translate to Englisch:] [Translate to Englisch:]](/fileadmin/_processed_/0/e/csm_csm_Patterning_4JET_Glas_1_300dpi_95fa6f5bd8_8eab468652.jpg)

![[Translate to Englisch:] [Translate to Englisch:]](/fileadmin/_processed_/1/1/csm_csm_FreeFormDisplay_AnB_300dpi_907efc3789_9992760775.jpg)

![[Translate to Englisch:] [Translate to Englisch:]](/fileadmin/_processed_/a/5/csm_csm_AV_Flugzeug_Frontansicht_4C_300dpi_130828_42bba1d6b0_bc504faedf.jpg)

![[Translate to Englisch:] [Translate to Englisch:]](/fileadmin/_processed_/8/5/csm_Laser-Tire-Marking_c6b68dcd33.jpg)

![[Translate to Englisch:] [Translate to Englisch:]](/fileadmin/_processed_/4/e/csm_Headerbild_stock-photo-car-tires-at-warehouse-252285874_45e38ec17d.jpg)

![[Translate to Englisch:] [Translate to Englisch:]](/fileadmin/_processed_/4/f/csm_IMG_4190_a270d52921.jpg)

![[Translate to Englisch:] [Translate to Englisch:]](/fileadmin/_processed_/2/2/csm_4jet-2010-04-1_6cd161d1a1.jpg)

![[Translate to Englisch:] [Translate to Englisch:]](/fileadmin/_processed_/5/5/csm_architecturalglass_522ecebe0c.jpg)

![[Translate to Englisch:] [Translate to Englisch:]](/fileadmin/_processed_/d/6/csm_plane-over-grain-field-hero_7826c07dee.jpg)

![[Translate to Englisch:] [Translate to Englisch:]](/fileadmin/_processed_/3/a/csm_Laser-Tire-Prototyping-Machine-inside_b8b90b5ff3.jpg)

![[Translate to Englisch:] [Translate to Englisch:]](/fileadmin/_processed_/1/2/csm_JETLASER_06_retusche.jpg_352ca97b67.png)

![[Translate to Englisch:] [Translate to Englisch:]](/fileadmin/_processed_/0/3/csm_SCANYWHERE_073_retusche_97a97c553e.png)

![[Translate to Englisch:] [Translate to Englisch:]](/fileadmin/_processed_/9/e/csm_Maschinen_bei_Stion_72dpi_72ea3c2a4a.jpg)

![[Translate to Englisch:] [Translate to Englisch:]](/fileadmin/_processed_/2/2/csm_PEARL_Lasercutting_72dpi_d88ab68afb.jpg)

![[Translate to Englisch:] [Translate to Englisch:]](/fileadmin/_processed_/b/f/csm_Reading-Bridge_cf572e4b15.jpg)

![[Translate to Englisch:] [Translate to Englisch:]](/fileadmin/_processed_/0/c/csm_SCANNECT-QR-Code-Engraving3_frontal_72dpi_5ddac179c2.jpg)

![[Translate to Englisch:] [Translate to Englisch:]](/fileadmin/_processed_/a/a/csm_SCANNECT-DGS-Produktkachel_4__5ec8d8aa19.jpg)

![[Translate to Englisch:] [Translate to Englisch:]](/fileadmin/_processed_/f/8/csm_Smartphone-SCANNECT-App_72dpi_6158cb4054.jpg)

![[Translate to Englisch:] [Translate to Englisch:]](/fileadmin/_processed_/1/3/csm_STMCS-laser-cleaning-process_300dpi_1f05a44b56.jpg)

![[Translate to Englisch:] [Translate to Englisch:]](/fileadmin/_processed_/e/7/csm_TCS_einfo__rdern_zentrieren_2_300dpi_346d82bc08.jpg)

![[Translate to Englisch:] [Translate to Englisch:]](/fileadmin/_processed_/9/2/csm_T-Mark_Einf___hrung_ThJ_72dpi_79460f2a34.jpg)

![[Translate to Englisch:] [Translate to Englisch:]](/fileadmin/_processed_/e/a/csm_Still-5_T-Mark_Compact_2014_extended_300dpi_e90c4f3b2b.jpg)

![[Translate to Englisch:] [Translate to Englisch:]](/fileadmin/_processed_/9/1/csm_TOPAZ-NAVI_31631f53aa.jpg)

![[Translate to Englisch:] [Translate to Englisch:]](/fileadmin/_processed_/b/8/csm_Headerbild_UL-im-Flipper_8b1edc4009.jpg)

![[Translate to Englisch:] [Translate to Englisch:]](/fileadmin/_processed_/4/4/csm_Headerbildalternative_IMG_3059_3f3fa7fbad.jpg)

![[Translate to Englisch:] [Translate to Englisch:]](/fileadmin/_processed_/1/5/csm_Servicepr_senz_UL_KR_300dpi_c95de5709a.jpg)

![[Translate to Englisch:] [Translate to Englisch:]](/fileadmin/_processed_/d/f/csm_Studentische-Hilfskraefte-Menubild_6489fbb853.jpg)

![[Translate to Englisch:] [Translate to Englisch:]](/fileadmin/_processed_/6/4/csm_Azubis_2016_1_72dpi_5e04d1c26f.jpg)

![[Translate to Englisch:] [Translate to Englisch:]](/fileadmin/_processed_/f/1/csm_Initiativbewerbungen-Menubild_d9d7bd8581.jpg)

![[Translate to Englisch:] [Translate to Englisch:]](/fileadmin/_processed_/4/d/csm_NoraFrauenrath_8baf23d4f7.jpg)

![[Translate to Englisch:] [Translate to Englisch:]](/fileadmin/_processed_/1/1/csm_Kompetenzen_c5be9d0934.jpg)

![[Translate to Englisch:] [Translate to Englisch:]](/fileadmin/_processed_/c/9/csm_2016_Hunde-Gruppenbild_240dpi_c96f075d4c.jpg)

![[Translate to Englisch:] [Translate to Englisch:]](/fileadmin/_processed_/0/6/csm_4_Jet_People_11_9ebf4575bd.jpg)

![[Translate to Englisch:] [Translate to Englisch:]](/fileadmin/_processed_/e/9/csm_4JET_Meet-the-Expert_Kai-und-Kai_3_fa96e292d4.jpg)

![[Translate to Englisch:] [Translate to Englisch:]](/fileadmin/_processed_/f/a/csm_4JET_Illustrationen_00030_f8a40dd72d.png)

![[Translate to Englisch:] [Translate to Englisch:]](/fileadmin/_processed_/7/0/csm_4JET_WORLDWIDE_v2_bfc2368080.jpg)

![[Translate to Englisch:] [Translate to Englisch:]](/fileadmin/_processed_/8/f/csm_4JET-Team_190822_web_a9a754764a.jpg)

![[Translate to Englisch:] [Translate to Englisch:]](/fileadmin/_processed_/d/f/csm_Headerbild_2015_Montage-IBN_GDSflex_72dpi_50ff839f40.png)

![[Translate to Englisch:] [Translate to Englisch:]](/fileadmin/_processed_/c/9/csm_DIN-ISO-grau_147332cc6b.jpg)